1. Val av råmaterial och förbehandling

Gräsilke råvaror

Använd huvudsakligen polyeten (PE), polypropylen (PP) eller nylon (PA) och välj materialet enligt syftet (till exempelidrottsgräsmattorär mestadels PE, och slitstödda gräsmattor är PA).

Lägg till tillsatser som masterbatch, anti-ultraviolet (UV) medel, flamskyddsmedel, etc., och blanda dem noggrant genom en höghastighetsblandare.

Råvarorna torkas för att ta bort fukt (temperatur 80-100 ℃, tid 2-4 timmar).

Bastyg och limmaterial

Basstyget använder polypropen (PP) icke-vävt tyg eller sammansatt tyg, som måste ha tårmotstånd och korrosionsmotstånd.

Limet är vanligtvis vattenbaserad polyuretan (PU) eller styren-butadienlatex (SBR), och vissa avancerade produkter använder miljövänligt varmsmältlim.

2. Extrudering och formning av gräsgarn

Smälteksprutning

Det blandade materialet upphettas och smälts av en skruvextruder (temperatur 160-220 ℃), och remsgräsgarnet extruderas genom ett platt gjuthuvud.

Flera trådar av gräsgarn produceras samtidigt med hjälp av ett flerhålsgivhuvud, med en bredd på 0,8-1,2 mm och en tjocklek av 0,05-0,15 mm.

Stretching och curling

Gräsgarnet sträcker sig 3-5 gånger för att förbättra dess längsgående styrka, och sedan elastiseras det av heta rullar eller luftflöde för att bilda en våg/spiralstruktur.

Tråddelaren delar gräsgarnet i enstaka filament och slingrar dem till spindeln för standby -användning.

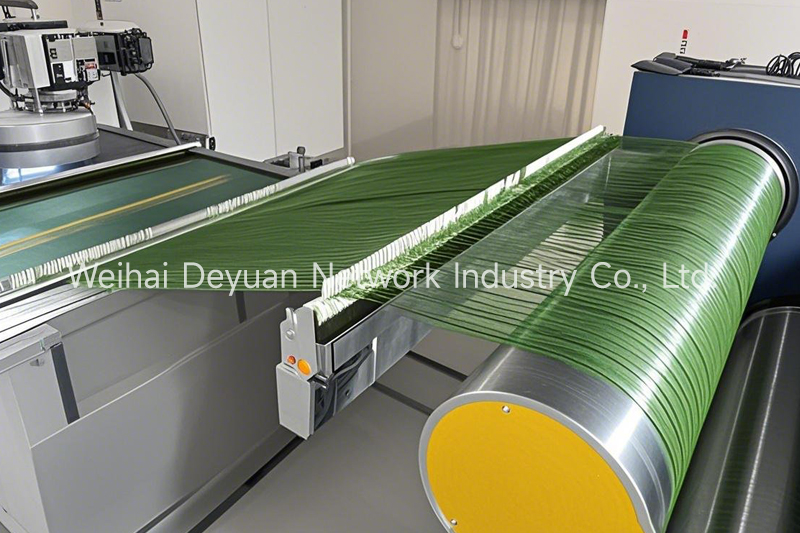

3. Tufting vävning

Bastyget läggs på maskinen

Basstyget utvecklas av spänningsrullen, och ytan sprayas med ett kopplingsmedel (såsom KH550) för att förbättra vidhäftningen av limet.

Tufting Machine Operation

Använd en dubbelnålbädda tuftmaskin, med en nålhastighet på 400-1200 nålar/minut och ett justerbart radavstånd på 3/8 ″ -5/8 ″.

Gräsgarnet är implanterat i bastyget enligt förinställd densitet (6500-21000 nålar/㎡), och gräshöjden kan anpassas från 10-60 mm.

Realtidsövervakning av nåltryck (20-50N) för att undvika nålbrott, och garnbytesystemet ansluter automatiskt gräsgarnet.

4. Limbeläggning och härdning

Första beläggningen

Applicera 2-3 mm tjock styren-butadienlatex (fast innehåll 45-60%) genom att skrapa eller spray och penetrera luckorna i basstyget.

Infraröd före torkning (80-100 ℃) tar bort 60% av fukten.

Sekundärförstärkning

Kompositglasfibernätduk eller polyesternät för att förbättra dimensionell stabilitet.

Applicera polyuretanlim (tjocklek 1,5-2,5 mm) och använd dubbelrulle omvänd beläggningsprocess för att säkerställa enhetlig täckning.

Härdning och gjutning

Sektionstorkning: Inledande steg 50-70 ℃ (20-30min), slutfas 110-130 ℃ (15-25min).

Skalstyrkan hos limskiktet måste vara ≥35N/cm (EN -standard).

5. Efterbehandlingsprocess

Gräsmarknad

Den helautomatiska gräsdelaren kammar det klibbiga gräset för att säkerställa att upprättstående hastighet är större än 92%.

Den cirkulära knivskjuvningsmaskinen har en trimtolerans på ± 1 mm, och laserhöjdmätarna skärmar i realtid.

Bearbetning

Antistatisk behandling: Sprutning av kvartär ammoniumsaltfinishmedel (motståndsvärde ≤10^9Ω).

Kylbeläggning: Ytan på sportgräsmattan är belagd med en titandioxid/zinkoxidblandning, och temperaturskillnaden reduceras med 3-5 ℃.

Kvalitetsinspektion

Nötningstest (Taber Method, 5000 slitens varv <5%)

Anti-aging test (QUV 2000 timmar, draghållningsgrad ≥80%)

Påverkansabsorption (vertikal deformation 4-9mm, i linje med FIFA-standarder)

6. Slittning och förpackning

Vertikal och horisontell skärning

Double-axel luftutvidgningsspiral för återspolning, standardrullbredd 4m.

Höghastighetscirkulär knivsling (noggrannhet ± 0,5 cm), automatiskt märkningssystem registrerar batchinformation.

Förpackning, lagring och transport

PE -inpackningsfilm + vattentät kraftpapperkompositförpackningar, ABS -skyddslock är installerade på båda ändarna av rullkärnan.

Lagring måste skyddas från ljus och fukt (fuktighet ≤ 60%), och staplingshöjden bör inte överstiga 5 lager.

7. Specialprocess (valfritt)

3D -gräsmatta: Sekundär tuftingFör att bilda höga/låga grässpartitioner, i kombination med varm pressning för att forma.

Blandat grässystem: En sammansatt struktur med 10-20% naturlig gräsfiber implanterad.

Smart gräsmatta: vävt ledande fiberlager, integrerad temperatur och fuktighetsavkänningsfunktion.

Processen täcker helt tillverkningsprocessen från råvaror till färdiga produkter. Alla parametrar är formulerade i enlighet med ISO 9001 ochSports Turf Council (STC) standarderoch processkombinationen kan justeras enligt specifika applikationsscenarier.

Posttid: feb-12-2025