1. Valg av råstoffer og forbehandling

Gress silke råvarer

Bruk hovedsakelig polyetylen (PE), polypropylen (PP) eller nylon (PA), og velg materialet i henhold til formålet (for eksempel som for eksempelsportsplenerer for det meste PE, og slitasjebestandige plener er PA).

Legg til tilsetningsstoffer som masterbatch, anti-ultraviolet (UV) middel, flammehemmende, etc., og bland dem grundig gjennom en høyhastighets mikser.

Råvarene tørkes for å fjerne fuktighet (temperatur 80-100 ℃, tid 2-4 timer).

Base stoff og limmateriale

Basisstoffet bruker polypropylen (PP) ikke-vevd stoff eller sammensatt stoff, som må ha tårebestandighet og korrosjonsmotstand.

Limet er vanligvis vannbasert polyuretan (PU) eller styren-butadien latex (SBR), og noen avanserte produkter bruker miljøvennlig lim.

2. Ekstrudering og forming av gressgarn

Smeltende ekstrudering

Det blandede materialet blir oppvarmet og smeltes av en skrue ekstruder (temperatur 160-220 ℃), og stripegrasegarnet ekstruderes gjennom et flatt dysehode.

Flere tråder av gressgarn produseres samtidig ved bruk av et multi-hulls dyrehode, med en bredde på 0,8-1,2 mm og en tykkelse på 0,05-0,15 mm.

Strekking og krølling

Gressgarnet er strukket 3-5 ganger for å forbedre dens langsgående styrke, og deretter blir det elastisk av varme ruller eller luftstrøm for å danne en bølge/spiralstruktur.

Wire -splitteren deler gressgarnet i enkeltfilamenter og slynger dem til spindelen for bruk av standby.

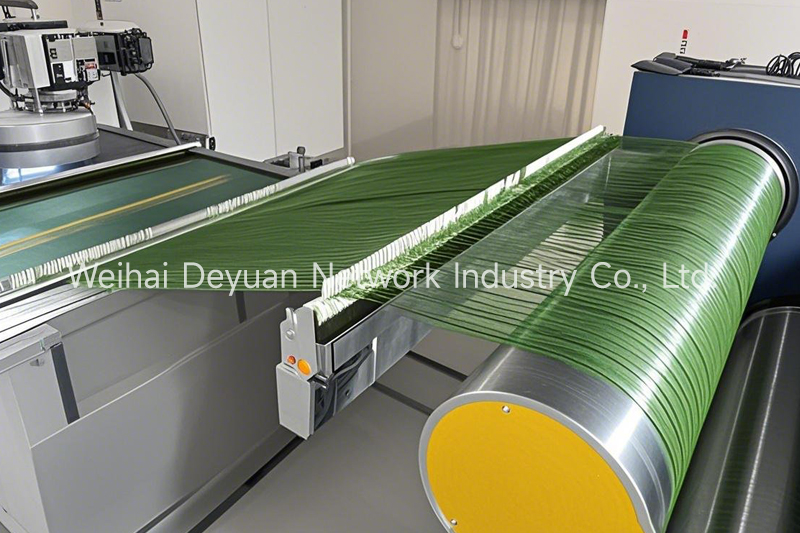

3. Tufting veving

Base -stoffet settes på maskinen

Base -stoffet utfoldes av spenningsrullen, og overflaten sprayes med et koblingsmiddel (for eksempel KH550) for å forbedre vedheftet av limet.

Tufting Machine Operation

Bruk en tuftingsmaskin med dobbel nålseng, med en nålehastighet på 400-1200 nåler/minutt og en justerbar radavstand på 3/8 ″ -5/8 ″.

Gressgarnet er implantert i basestoffet i henhold til den forhåndsinnstilte tettheten (6500-21000 nåler/㎡), og gresshøyden kan tilpasses fra 10-60mm.

Sanntidsovervåking av nåletrykk (20-50N) for å unngå nålbrudd, og garnskiftende system kobler automatisk gressgarnet.

4. Limbelegg og herding

Første belegg

Påfør 2-3mm tykk styren-butadien latex (fast innhold 45-60%) ved å skrape eller sprøyte, og trenger inn hullene til basisstoffet.

Infrarød førtørking (80-100 ℃) fjerner 60% av fuktigheten.

Sekundær armeringslag

Sammensatt glassfibernettduk eller polyesternett for å forbedre dimensjonsstabiliteten.

Påfør polyuretanlim (tykkelse 1,5-2,5 mm), og bruk dobbeltrulle omvendt beleggsprosess for å sikre jevn dekning.

Herding og støping

Seksjonsdørking: Opprinnelig trinn 50-70 ℃ (20-30 minutter), siste trinn 110-130 ℃ (15-25min).

Skallstyrken til limlaget må være ≥35n/cm (EN -standard).

5. Avsluttende prosess

Gress etterbehandling

Den helautomatiske gressdeleren kammer det klissete gresset for å sikre at den stående hastigheten er større enn 92%.

Den sirkulære knivskjæringsmaskinen har en trimmet toleranse på ± 1 mm, og laserhøydemåleren overvåker i sanntid.

Funksjonell behandling

Antistatisk behandling: Sprøyting av kvartær ammoniumsalt etterbehandlingsmiddel (motstandsverdi ≤10^9Ω).

Kjølebelegg: Overflaten på sportsplenen er belagt med en titandioksid/sinkoksydblanding, og temperaturforskjellen reduseres med 3-5 ℃.

Kvalitetsinspeksjon

Slitestest (Taber -metode, 5000 slitasje <5%)

Anti-aldringstest (QUV 2000 timer, strekkoppbevaringsgrad ≥80%)

Effektabsorpsjon (vertikal deformasjon 4-9mm, i tråd med FIFA-standarder)

6. Slitt og emballasje

Vertikal og horisontal spalting

Dobbeltaksis luftekspansjonsspole for spole, standard rullebredde 4m.

Høyhastighets sirkulær knivspalte (nøyaktighet ± 0,5 cm), automatisk merkingssystem registrerer batchinformasjon.

Emballasje, lagring og transport

PE -innpakningsfilm + vanntett Kraft -papirkomposittemballasje, ABS beskyttelseshetter er installert i begge ender av rullekjernen.

Lagring må beskyttes mot lys og fuktighet (fuktighet ≤ 60%), og stablingshøyden skal ikke overstige 5 lag.

7. Spesiell prosess (valgfritt)

3D plen: sekundær tuftingfor å danne høye/lave gresspartisjoner, kombinert med varm pressing til form.

Blandet gresssystem: En sammensatt struktur med 10-20% naturlig gressfiber implantert.

Smart plen: Vevd ledende fiberlag, integrert temperatur og fuktighetsfølelsesfunksjon.

Prosessen dekker produksjonsprosessen fullstendig fra råvarer til ferdige produkter. Alle parametere er formulert i samsvar med ISO 9001 ogSports Turf Council (STC) standarder, og prosesskombinasjonen kan justeres i henhold til spesifikke applikasjonsscenarier.

Post Time: Feb-12-2025