1. Selectie en voorbehandeling van grondstoffen

Grondstoffen van graszijde

Gebruik voornamelijk polyethyleen (PE), polypropyleen (PP) of nylon (PA) en kies het materiaal op basis van het doel (zoalssportveldenzijn meestal PE, en slijtvaste gazons zijn PA).

Voeg additieven toe, zoals masterbatch, anti-ultraviolet (UV) middel, vlamvertrager, etc. en meng alles grondig met behulp van een hogesnelheidsmixer.

De grondstoffen worden gedroogd om vocht te verwijderen (temperatuur 80-100℃, tijd 2-4 uur).

Basisstof en kleefmateriaal

De basisstof bestaat uit polypropyleen (PP) non-woven stof of composietstof, die scheurbestendig en corrosiebestendig moet zijn.

De lijm is meestal op waterbasis polyurethaan (PU) of styreen-butadieen-latex (SBR). Sommige hoogwaardige producten gebruiken milieuvriendelijke smeltlijm.

2. Extrusie en vormgeving van grasgaren

Smelten extrusie

Het gemengde materiaal wordt verhit en gesmolten door een schroefextruder (temperatuur 160-220℃), en het stripgrasgaren wordt geëxtrudeerd door een vlakke matrijskop.

Met behulp van een matrijskop met meerdere gaten worden meerdere strengen grasgaren tegelijk geproduceerd, met een breedte van 0,8-1,2 mm en een dikte van 0,05-0,15 mm.

Rekken en krullen

Het grasgaren wordt 3-5 keer uitgerekt om de lengtesterkte te vergroten en vervolgens wordt het door hete rollen of luchtstroom geëlasticeerd om een golf-/spiraalstructuur te vormen.

De draadsplitser verdeelt het grasgaren in losse filamenten en windt deze op de spindel voor stand-bygebruik.

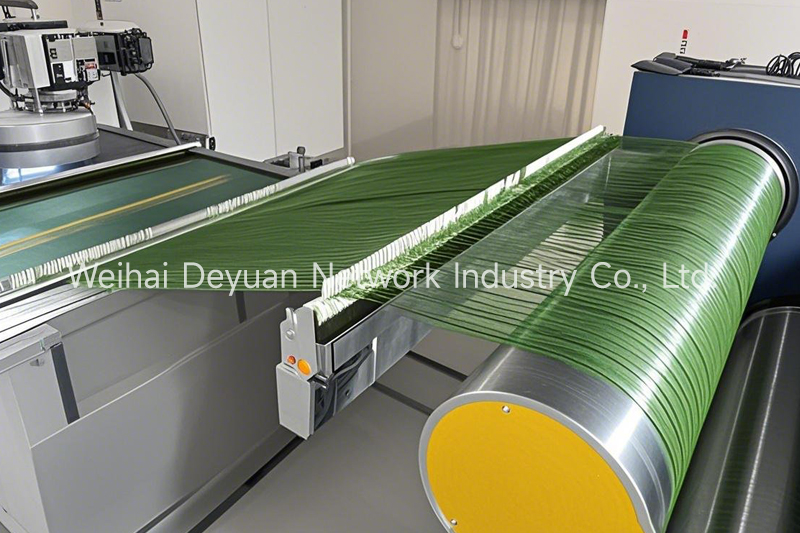

3. Tuften weven

De basisstof wordt op de machine gelegd

Het basisdoek wordt door de spanrol uitgevouwen en het oppervlak wordt bespoten met een hechtmiddel (bijvoorbeeld KH550) om de hechting van de lijm te verbeteren.

Bediening van de tuftmachine

Gebruik een tuftmachine met een dubbel naaldbed, een naaldsnelheid van 400-1200 naalden/minuut en een instelbare rijafstand van 3/8″-5/8″.

Het grasgaren wordt in de basisstof geïmplanteerd volgens de vooraf ingestelde dichtheid (6500-21000 naalden/㎡). De hoogte van het gras kan worden aangepast van 10-60 mm.

Realtime monitoring van de naalddruk (20-50N) om naaldbreuk te voorkomen en het garenwisselsysteem sluit het grasgaren automatisch aan.

4. Lijmcoating en uitharding

Eerste laag

Breng 2-3 mm dikke styreen-butadieen-latex (vastestofgehalte 45-60%) aan door te schrapen of te spuiten en doordring de openingen in de basisstof.

Door infrarood voordrogen (80-100℃) wordt 60% van het vocht verwijderd.

Secundaire versterkingslaag

Samengesteld glasvezelgaas of polyestergaas voor verbeterde dimensionale stabiliteit.

Breng polyurethaanlijm aan (dikte 1,5-2,5 mm) en gebruik een dubbele rol-omgekeerde coating om een gelijkmatige dekking te garanderen.

Uitharden en vormen

Sectiedroging: beginfase 50-70℃ (20-30min), eindfase 110-130℃ (15-25min).

De pelsterkte van de kleeflaag moet ≥35 N/cm zijn (EN-norm).

5. Afwerkingsproces

Gras afwerking

De volautomatische grasscheider kamt het kleverige gras uit om te zorgen dat het opwaartse percentage meer dan 92% bedraagt.

De cirkelvormige messenschaar heeft een snijtolerantie van ±1 mm en de laserhoogtemeter controleert in realtime.

Functionele behandeling

Antistatische behandeling: sproeien van een afwerkingsmiddel met quaternair ammoniumzout (weerstandswaarde ≤10^9Ω).

Koelende coating: Het oppervlak van het sportveld wordt bedekt met een mengsel van titaniumdioxide en zinkoxide, waardoor het temperatuurverschil met 3-5℃ wordt verminderd.

Kwaliteitscontrole

Slijtproef (Taber-methode, 5000 omwentelingen slijtage <5%)

Anti-verouderingstest (QUV 2000 uur, treksterkte ≥80%)

Impactabsorptie (verticale vervorming 4-9 mm, conform FIFA-normen)

6. Snijden en verpakken

Verticaal en horizontaal snijden

Dubbelassige luchtexpansie-wikkelmachine voor terugwikkelen, standaard rolbreedte 4m.

Snelle cirkelvormige snijwerking (nauwkeurigheid ±0,5 cm), automatisch etiketteersysteem registreert batchinformatie.

Verpakking, opslag en transport

PE-wikkelfolie + waterdichte kraftpapier-composietverpakking, ABS-beschermkappen zijn aan beide uiteinden van de rolkern aangebracht.

De goederen moeten worden beschermd tegen licht en vocht (luchtvochtigheid ≤ 60%) en de stapelhoogte mag niet meer dan 5 lagen bedragen.

7. Speciaal proces (optioneel)

3D gazon: secundaire tuftingom hoge/lage grasscheidingen te vormen, gecombineerd met warm persen om in vorm te brengen.

Gemengd grassysteem: een samengestelde structuur met 10-20% ingeplante natuurlijke grasvezels.

Slim gazon: geweven geleidende vezellaag, geïntegreerde temperatuur- en vochtigheidssensorfunctie.

Het proces omvat het volledige productieproces, van grondstof tot eindproduct. Alle parameters zijn geformuleerd volgens ISO 9001 en deNormen van de Sports Turf Council (STC)en de procescombinatie kan worden aangepast aan specifieke toepassingsscenario's.

Plaatsingstijd: 12-02-2025