1. 原材料の選択と前処理

草糸原料

主にポリエチレン(PE)、ポリプロピレン(PP)、ナイロン(PA)が使用され、用途に応じて材質を選択します(例:スポーツ芝生(主にPEで、耐摩耗性のある芝生はPAです)。

マスターバッチ、紫外線防止剤、難燃剤などの添加剤を加え、高速ミキサーでよく混ぜます。

原料を乾燥させて水分を除去します(温度80~100℃、時間2~4時間)。

基布と接着材

基布にはポリプロピレン(PP)不織布または複合布が使用され、耐引裂性および耐腐食性が求められます。

接着剤は通常、水性ポリウレタン(PU)またはスチレンブタジエンラテックス(SBR)ですが、一部の高級製品では環境に優しいホットメルト接着剤を使用しています。

2. 草糸の押し出しと成形

溶融押し出し

混合された原料はスクリュー押出機により加熱溶融され(温度160~220℃)、平ダイヘッドを通して帯草糸が押し出されます。

多穴ダイヘッドを使用して、幅 0.8 ~ 1.2 mm、厚さ 0.05 ~ 0.15 mm の複数の草糸を同時に生産します。

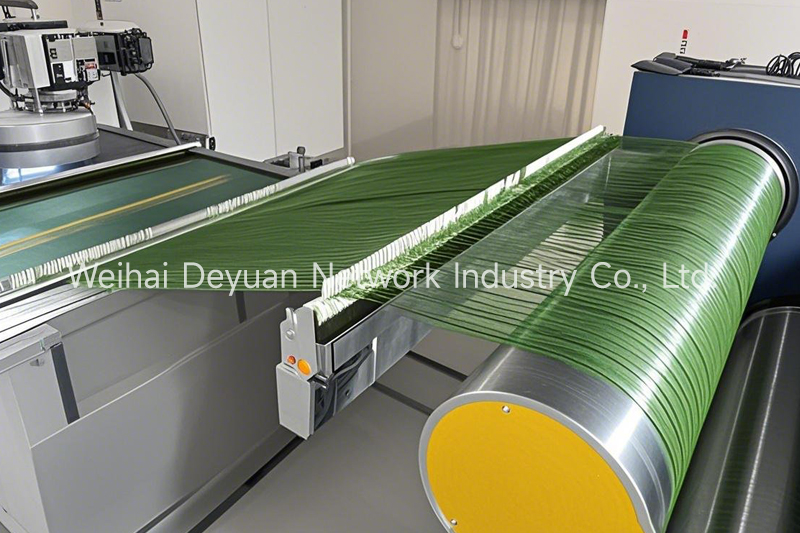

ストレッチとカール

芝糸は縦方向の強度を高めるために3〜5倍に引き伸ばされ、その後、熱ローラーまたは空気流によって伸縮性が付与され、波状/螺旋構造が形成されます。

ワイヤースプリッターは草糸を単一のフィラメントに分割し、待機状態で使用するためスピンドルに巻き取ります。

3. タフティング織り

ベース生地を機械にセットします

基布をテンションローラーで広げ、表面にカップリング剤(KH550など)を吹き付けて接着剤の密着性を高めます。

タフティングマシンの操作

針速度が 400 ~ 1200 本 / 分、行間隔が 3/8 ~ 5/8 インチに調整可能なダブルニードルベッドタフティングマシンを使用します。

芝糸はあらかじめ設定された密度(6500~21000本/㎡)に従ってベース生地に植え付けられ、芝の高さは10~60mmまでカスタマイズできます。

針折れを防ぐために針圧(20〜50N)をリアルタイムで監視し、糸交換システムが自動的に草糸を接続します。

4. 接着剤の塗布と硬化

最初のコーティング

スチレンブタジエンラテックス(固形分45~60%)を2~3mmの厚さに削り取るか、スプレーで吹き付け、基布の隙間に浸透させます。

赤外線予備乾燥(80〜100℃)により、水分の60%が除去されます。

二次補強層

寸法安定性を高める複合ガラス繊維メッシュクロスまたはポリエステルメッシュ。

ポリウレタン接着剤(厚さ1.5〜2.5mm)を塗布し、均一に塗布するためにダブルロールリバースコーティングプロセスを使用します。

硬化と成形

部分乾燥:初期段階50〜70℃(20〜30分)、最終段階110〜130℃(15〜25分)。

接着層の剥離強度は35N/cm以上(EN規格)である必要があります。

5. 仕上げ工程

芝生の仕上げ

全自動芝刈り機は、粘着性のある芝を梳かし、直立率が 92% 以上になるようにします。

円形ナイフせん断機のトリミング許容誤差は±1mmで、レーザー高度計でリアルタイムに監視します。

機能的治療

帯電防止処理:第四級アンモニウム塩仕上げ剤を噴霧(抵抗値≤10^9Ω)。

冷却コーティング:スポーツ用芝生の表面に二酸化チタンと酸化亜鉛の混合物をコーティングし、温度差を3〜5℃低減します。

品質検査

摩耗試験(テーバー法、5000回転摩耗<5%)

耐老化試験(QUV 2000時間、引張保持率80%以上)

衝撃吸収(垂直変形4~9mm、FIFA基準準拠)

6. スリット加工と包装

縦横のスリット加工

巻き戻し用2軸空気膨張コイラー、標準ロール幅4m。

高速円形ナイフスリット(精度±0.5cm)、自動ラベリングシステムがバッチ情報を記録します。

包装、保管、輸送

PEラッピングフィルム+防水クラフト紙複合包装、ロールコアの両端にABS保護キャップが取り付けられています。

保管時は光と湿気(湿度 ≤ 60%)から保護する必要があり、積み重ねの高さは 5 層を超えてはなりません。

7. 特殊加工(オプション)

3D芝生:二次タフティング高低の芝生の仕切りを形成し、熱プレスと組み合わせて成形します。

混合芝システム:10~20%の天然芝繊維を植え込んだ複合構造。

スマート芝生: 織り込まれた導電性繊維層、統合された温度および湿度感知機能。

このプロセスは、原材料から完成品までの製造プロセスを完全に網羅しています。すべてのパラメータはISO 9001に準拠しており、スポーツ芝生協議会(STC)基準、プロセスの組み合わせは、特定のアプリケーションシナリオに応じて調整できます。

投稿日時: 2025年2月12日