1. Selezione e pretrattamento delle materie prime

Materie prime di seta d'erba

Utilizzare principalmente polietilene (PE), polipropilene (PP) o nylon (PA) e scegliere il materiale in base allo scopo (ad esempioprati sportivisono per la maggior parte in PE, mentre i prati resistenti all'usura sono in PA).

Aggiungere additivi quali masterbatch, agente anti-ultravioletto (UV), ritardante di fiamma, ecc. e mescolare accuratamente attraverso un miscelatore ad alta velocità.

Le materie prime vengono essiccate per rimuovere l'umidità (temperatura 80-100°C, tempo 2-4 ore).

Tessuto di base e materiale adesivo

Il tessuto di base è un tessuto non tessuto in polipropilene (PP) o un tessuto composito, che deve essere resistente allo strappo e alla corrosione.

L'adesivo è solitamente poliuretano (PU) a base d'acqua o lattice stirene-butadiene (SBR); alcuni prodotti di fascia alta utilizzano anche un adesivo hot melt ecologico.

2. Estrusione e formatura del filato d'erba

Estrusione a fusione

Il materiale miscelato viene riscaldato e fuso da un estrusore a vite (temperatura 160-220°C) e il filato di erba a strisce viene estruso attraverso una testa a filiera piatta.

Utilizzando una filiera multiforo vengono prodotti simultaneamente più fili di filato d'erba, con una larghezza di 0,8-1,2 mm e uno spessore di 0,05-0,15 mm.

Stretching e curling

Il filato d'erba viene allungato da 3 a 5 volte per aumentarne la resistenza longitudinale, quindi viene elasticizzato tramite rulli caldi o flusso d'aria per formare una struttura a onda/spirale.

Lo sdoppiatore divide il filo d'erba in singoli filamenti e li avvolge sul fuso per un utilizzo in standby.

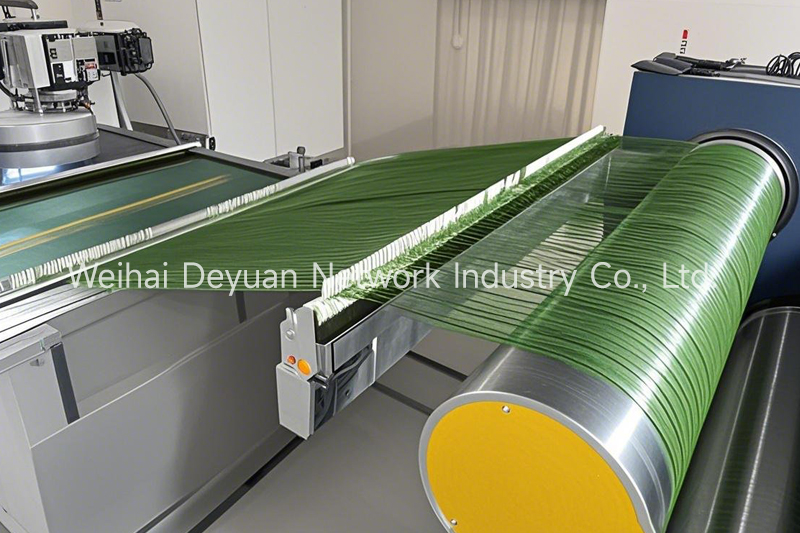

3. Tessitura a tufting

Il tessuto di base viene messo sulla macchina

Il tessuto di base viene dispiegato dal rullo tenditore e la superficie viene spruzzata con un agente accoppiante (come KH550) per migliorare l'adesione della colla.

Funzionamento della macchina tufting

Utilizzare una macchina per tufting a doppio letto di aghi, con una velocità degli aghi di 400-1200 aghi/minuto e una spaziatura regolabile tra le file di 3/8″-5/8″.

Il filato d'erba viene impiantato nel tessuto di base in base alla densità preimpostata (6500-21000 aghi/㎡) e l'altezza dell'erba può essere personalizzata da 10 a 60 mm.

Monitoraggio in tempo reale della pressione dell'ago (20-50 N) per evitare la rottura dell'ago e il sistema di cambio filo collega automaticamente il filo d'erba.

4. Rivestimento adesivo e polimerizzazione

Primo rivestimento

Applicare lattice stirene-butadiene (contenuto solido 45-60%) di 2-3 mm di spessore mediante raschiatura o spruzzatura e penetrare negli spazi del tessuto di base.

La pre-essiccazione a infrarossi (80-100°C) rimuove il 60% dell'umidità.

Strato di rinforzo secondario

Tessuto a rete in fibra di vetro composita o rete in poliestere per migliorare la stabilità dimensionale.

Applicare la colla poliuretanica (spessore 1,5-2,5 mm) e utilizzare il processo di spalmatura inversa a doppio rullo per garantire una copertura uniforme.

Stagionatura e stampaggio

Essiccazione sezionale: fase iniziale 50-70℃ (20-30 min), fase finale 110-130℃ (15-25 min).

La resistenza allo strappo dello strato adesivo deve essere ≥35 N/cm (norma EN).

5. Processo di finitura

Finitura dell'erba

Il divisore d'erba completamente automatico pettina l'erba appiccicosa per garantire che il tasso di erba eretta sia superiore al 92%.

La cesoia a lama circolare ha una tolleranza di rifilatura di ±1 mm e l'altimetro laser effettua il monitoraggio in tempo reale.

Trattamento funzionale

Trattamento antistatico: spruzzatura di agente di finitura a base di sali di ammonio quaternario (valore di resistenza ≤10^9Ω).

Rivestimento di raffreddamento: la superficie del prato sportivo è rivestita con una miscela di biossido di titanio/ossido di zinco e la differenza di temperatura viene ridotta di 3-5 °C.

Controllo di qualità

Prova di abrasione (metodo Taber, 5000 giri di usura <5%)

Test anti-invecchiamento (QUV 2000 ore, tasso di ritenzione della trazione ≥80%)

Assorbimento degli urti (deformazione verticale 4-9 mm, in linea con gli standard FIFA)

6. Taglio e confezionamento

Taglio verticale e orizzontale

Avvolgitore ad espansione d'aria a doppio asse per riavvolgimento, larghezza standard del rotolo 4 m.

Taglio con lama circolare ad alta velocità (precisione ±0,5 cm), sistema di etichettatura automatica che registra le informazioni del lotto.

Imballaggio, stoccaggio e trasporto

Imballaggio composito con pellicola in PE + carta kraft impermeabile, su entrambe le estremità del nucleo del rotolo sono installati cappucci protettivi in ABS.

Lo stoccaggio deve essere protetto dalla luce e dall'umidità (umidità ≤ 60%) e l'altezza di accatastamento non deve superare i 5 strati.

7. Processo speciale (facoltativo)

Prato 3D: ciuffo secondarioper formare partizioni di erba alte/basse, combinate con la pressatura a caldo per dar forma.

Sistema di erba mista: struttura composita con il 10-20% di fibre di erba naturale impiantate.

Prato intelligente: strato di fibre conduttive intrecciate, funzione integrata di rilevamento della temperatura e dell'umidità.

Il processo copre completamente il processo di produzione dalle materie prime ai prodotti finiti. Tutti i parametri sono formulati in conformità con la norma ISO 9001 e laStandard del Consiglio per il manto erboso sportivo (STC)e la combinazione dei processi può essere adattata in base a specifici scenari applicativi.

Data di pubblicazione: 12 febbraio 2025