1. Rohstoffauswahl und Vorbehandlung

Grasseide Rohstoffe

Verwenden Sie hauptsächlich Polyethylen (PE), Polypropylen (PP) oder Nylon (PA) und wählen Sie das Material entsprechend dem Zweck (z. B.Sportrasensind meist PE, strapazierfähige Rasenflächen sind PA).

Fügen Sie Zusatzstoffe wie Masterbatch, UV-Schutzmittel, Flammschutzmittel usw. hinzu und vermischen Sie diese gründlich mit einem Hochgeschwindigkeitsmischer.

Die Rohstoffe werden getrocknet, um die Feuchtigkeit zu entfernen (Temperatur 80–100 °C, Zeit 2–4 Stunden).

Grundgewebe und Haftmaterial

Als Grundgewebe wird Polypropylen (PP)-Vlies oder Verbundgewebe verwendet, das reißfest und korrosionsbeständig sein muss.

Der Klebstoff besteht üblicherweise aus wasserbasiertem Polyurethan (PU) oder Styrol-Butadien-Latex (SBR), und bei einigen High-End-Produkten wird umweltfreundlicher Schmelzklebstoff verwendet.

2. Extrusion und Formgebung von Grasgarn

Schmelzextrusion

Das gemischte Material wird durch einen Schneckenextruder erhitzt und geschmolzen (Temperatur 160–220 °C), und das Streifengrasgarn wird durch einen flachen Düsenkopf extrudiert.

Mithilfe eines Mehrlochdüsenkopfes werden mehrere Stränge Grasgarn gleichzeitig hergestellt, mit einer Breite von 0,8–1,2 mm und einer Dicke von 0,05–0,15 mm.

Dehnen und Curling

Das Grasgarn wird 3–5 Mal gedehnt, um seine Längsfestigkeit zu erhöhen, und dann durch Heißwalzen oder Luftstrom elastifiziert, um eine Wellen-/Spiralstruktur zu bilden.

Der Drahtspalter teilt das Grasgarn in einzelne Filamente und wickelt diese zur Standby-Verwendung auf die Spindel.

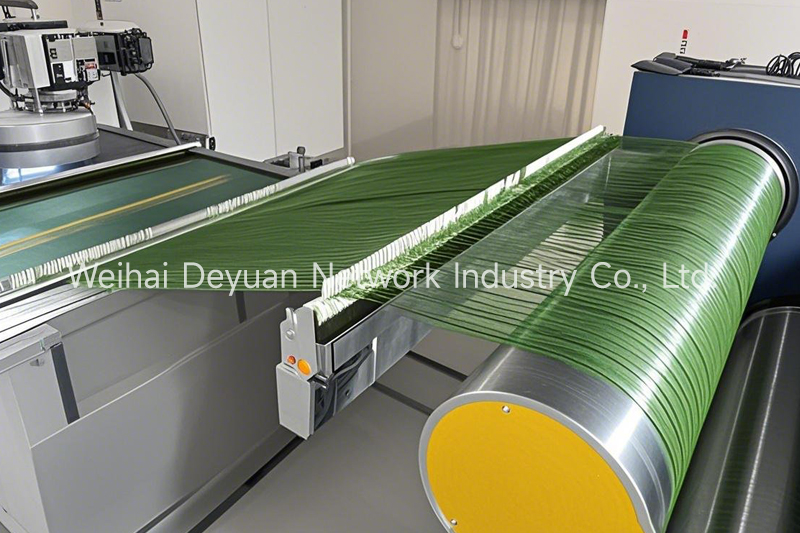

3. Tuftingweben

Der Grundstoff wird auf die Maschine gelegt

Das Grundgewebe wird durch die Spannrolle entfaltet und die Oberfläche mit einem Haftvermittler (z. B. KH550) besprüht, um die Haftung des Klebers zu verbessern.

Funktionsweise einer Tuftingmaschine

Verwenden Sie eine Tuftingmaschine mit Doppelnadelbett, einer Nadelgeschwindigkeit von 400–1200 Nadeln/Minute und einem einstellbaren Reihenabstand von 3/8″–5/8″.

Das Grasgarn wird entsprechend der voreingestellten Dichte (6500–21000 Nadeln/㎡) in das Grundgewebe implantiert und die Grashöhe kann von 10–60 mm individuell angepasst werden.

Echtzeitüberwachung des Nadeldrucks (20–50 N), um Nadelbrüche zu vermeiden, und das Garnwechselsystem verbindet das Grasgarn automatisch.

4. Klebstoffauftrag und Aushärtung

Erstbeschichtung

Tragen Sie Styrol-Butadien-Latex (Feststoffgehalt 45–60 %) in einer Dicke von 2–3 mm durch Kratzen oder Sprühen auf und dringen Sie in die Zwischenräume des Grundgewebes ein.

Durch Infrarot-Vortrocknen (80–100 °C) werden 60 % der Feuchtigkeit entfernt.

Sekundäre Verstärkungsschicht

Verbundglasfasernetzgewebe oder Polyesternetz zur Verbesserung der Dimensionsstabilität.

Tragen Sie Polyurethankleber (Dicke 1,5–2,5 mm) auf und verwenden Sie das Doppelwalzen-Rückbeschichtungsverfahren, um eine gleichmäßige Deckung zu gewährleisten.

Aushärten und Formen

Abschnittsweises Trocknen: Anfangsphase 50–70 °C (20–30 Min.), Endphase 110–130 °C (15–25 Min.).

Die Abzugsfestigkeit der Klebeschicht muss ≥35N/cm betragen (EN-Norm).

5. Endbearbeitungsprozess

Rasenveredelung

Der vollautomatische Grasteiler kämmt das klebrige Gras, um sicherzustellen, dass die Aufrichtrate über 92 % liegt.

Die Kreismesserschere verfügt über eine Schnitttoleranz von ±1 mm und wird vom Laserhöhenmesser in Echtzeit überwacht.

Funktionelle Behandlung

Antistatische Behandlung: Aufsprühen eines quartären Ammoniumsalz-Veredelungsmittels (Widerstandswert ≤10^9Ω).

Kühlbeschichtung: Die Oberfläche des Sportrasens wird mit einer Titandioxid/Zinkoxid-Mischung beschichtet und der Temperaturunterschied wird um 3-5 °C reduziert.

Qualitätsprüfung

Abriebtest (Taber-Methode, 5000 Umdrehungen Verschleiß <5%)

Anti-Aging-Test (QUV 2000 Stunden, Zugfestigkeitsrate ≥80 %)

Stoßdämpfung (vertikale Verformung 4–9 mm, gemäß FIFA-Standards)

6. Schneiden und Verpacken

Vertikales und horizontales Schlitzen

Doppelachsiger Luftexpansionswickler zum Umwickeln, Standardrollenbreite 4 m.

Hochgeschwindigkeits-Rundmesserschneiden (Genauigkeit ±0,5 cm), automatisches Etikettiersystem zeichnet Chargeninformationen auf.

Verpackung, Lagerung und Transport

PE-Verpackungsfolie + wasserdichte Kraftpapier-Verbundverpackung, an beiden Enden des Rollenkerns sind ABS-Schutzkappen angebracht.

Die Lagerung muss vor Licht und Feuchtigkeit geschützt sein (Luftfeuchtigkeit ≤ 60 %) und die Stapelhöhe sollte 5 Lagen nicht überschreiten.

7. Sonderverfahren (optional)

3D-Rasen: Sekundärtuftingzur Bildung von hohen/niedrigen Grastrennwänden, kombiniert mit Heißpressen in Form.

Gemischtes Rasensystem: eine Verbundstruktur mit 10–20 % implantierten Naturrasenfasern.

Intelligenter Rasen: gewebte leitfähige Faserschicht, integrierte Temperatur- und Feuchtigkeitssensorfunktion.

Der Prozess deckt den gesamten Herstellungsprozess vom Rohstoff bis zum fertigen Produkt ab. Alle Parameter sind nach ISO 9001 formuliert und dieStandards des Sports Turf Council (STC), und die Prozesskombination kann an spezifische Anwendungsszenarien angepasst werden.

Veröffentlichungszeit: 12. Februar 2025