1. Udvælgelse af råmaterialer og forbehandling

Råmaterialer til græssilke

Brug primært polyethylen (PE), polypropylen (PP) eller nylon (PA), og vælg materialet efter formålet (f.eks.sportsgræsplænerer for det meste PE, og slidstærke græsplæner er PA).

Tilsæt tilsætningsstoffer såsom masterbatch, anti-ultraviolet (UV) middel, flammehæmmer osv., og bland dem grundigt gennem en højhastighedsblander.

Råmaterialerne tørres for at fjerne fugt (temperatur 80-100 ℃, tid 2-4 timer).

Basisstof og klæbemateriale

Basisstoffet bruger ikke-vævet polypropylen (PP) eller kompositstof, som skal have rivestyrke og korrosionsbestandighed.

Klæbemidlet er normalt vandbaseret polyurethan (PU) eller styren-butadien-latex (SBR), og nogle high-end-produkter bruger miljøvenligt smelteklæbemiddel.

2. Ekstrudering og formning af græsgarn

Smelteekstrudering

Det blandede materiale opvarmes og smeltes af en skrueekstruder (temperatur 160-220 ℃), og strimlerne af græsgarnet ekstruderes gennem et fladt matricehoved.

Flere tråde græsgarn produceres samtidigt ved hjælp af et flerhuls-matrichoved med en bredde på 0,8-1,2 mm og en tykkelse på 0,05-0,15 mm.

Stræk og krølning

Græsgarnet strækkes 3-5 gange for at forbedre dets længdestyrke, og derefter elasticeres det med varme valser eller luftstrøm for at danne en bølge-/spiralstruktur.

Tråddeleren deler græsgarnet i enkelte filamenter og vikler dem til spindlen til standby-brug.

3. Tuftingvævning

Basisstoffet lægges på maskinen

Basisstoffet foldes ud af spænderullen, og overfladen sprøjtes med et koblingsmiddel (f.eks. KH550) for at forbedre limens vedhæftning.

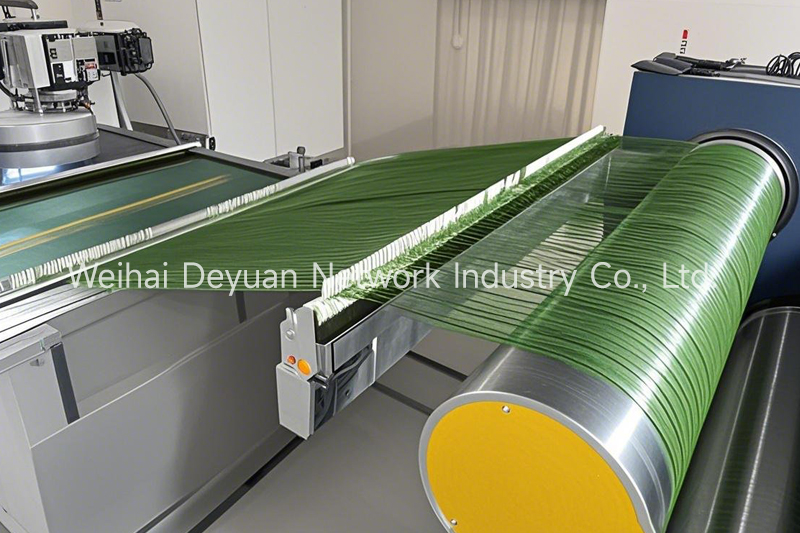

Betjening af tuftningsmaskinen

Brug en tuftmaskine med dobbeltnåleseng med en nålehastighed på 400-1200 nåle/minut og en justerbar rækkeafstand på 3/8″-5/8″.

Græsgarnet implanteres i basisstoffet i henhold til den forudindstillede tæthed (6500-21000 nåle/㎡), og græshøjden kan tilpasses fra 10-60 mm.

Realtidsovervågning af nåletrykket (20-50N) for at undgå nålebrud, og garnskiftesystemet forbinder automatisk græsgarnet.

4. Klæbende belægning og hærdning

Første belægning

Påfør 2-3 mm tyk styren-butadien-latex (tørstofindhold 45-60%) ved at skrabe eller sprøjte, og penetrer sprækkerne i bundstoffet.

Infrarød fortørring (80-100 ℃) fjerner 60% af fugtigheden.

Sekundært forstærkningslag

Kompositglasfibernet eller polyesternet for at forbedre dimensionsstabiliteten.

Påfør polyurethanlim (tykkelse 1,5-2,5 mm), og brug en dobbeltrulle-omvendt coatingproces for at sikre ensartet dækning.

Hærdning og støbning

Sektionstørring: startfase 50-70 ℃ (20-30 min), slutfase 110-130 ℃ (15-25 min).

Klæbelagets afskrælningsstyrke skal være ≥35 N/cm (EN-standard).

5. Færdiggørelsesproces

Græsbehandling

Den fuldautomatiske græsdeler kæmmer det klæbrige græs for at sikre, at den opretstående hastighed er større end 92 %.

Den cirkulære knivklipper har en beskæringstolerance på ±1 mm, og laserhøjdemåleren overvåger i realtid.

Funktionel behandling

Antistatisk behandling: sprøjtning med kvaternært ammoniumsalt-efterbehandlingsmiddel (modstandsværdi ≤10^9Ω).

Kølebelægning: Overfladen på sportsplænen er belagt med en blanding af titandioxid/zinkoxid, og temperaturforskellen reduceres med 3-5 ℃.

Kvalitetsinspektion

Slidtest (Taber-metoden, 5000 omdrejninger slid <5%)

Anti-aging test (QUV 2000 timer, trækfasthedsgrad ≥80%)

Stødabsorbering (lodret deformation 4-9 mm, i overensstemmelse med FIFA-standarder)

6. Opskæring og pakning

Lodret og vandret opskæring

Dobbeltakset luftekspansionsspiral til omspoling, standardrullebredde 4m.

Højhastigheds cirkulær knivskæring (nøjagtighed ±0,5 cm), automatisk mærkningssystem registrerer batchinformation.

Emballering, opbevaring og transport

PE-indpakningsfilm + vandtæt kraftpapir-kompositemballage, ABS-beskyttelseshætter er monteret i begge ender af rullekernen.

Opbevaring skal beskyttes mod lys og fugt (fugtighed ≤ 60%), og stablingshøjden bør ikke overstige 5 lag.

7. Særlig proces (valgfri)

3D-plæne: sekundær tuftningtil at danne skillevægge mellem høje/lave græsser, kombineret med varmpresning til formning.

Blandet græssystem: en kompositstruktur med implanteret 10-20% naturlig græsfiber.

Smart græsplæne: vævet ledende fiberlag, integreret temperatur- og fugtighedsregistreringsfunktion.

Processen dækker hele fremstillingsprocessen fra råmaterialer til færdige produkter. Alle parametre er formuleret i overensstemmelse med ISO 9001 ogStandarder fra Sports Turf Council (STC), og proceskombinationen kan justeres i henhold til specifikke anvendelsesscenarier.

Opslagstidspunkt: 12. feb. 2025